Защита при работе с сосудами

Правильный выбор допускаемых напряжений при проектировании сосудов, работающих под давлением, достаточно сложен. Допускаемым считается напряжение ниже предела упругости или пропорциональности для конструкций, работающих в области упругих деформаций, либо ниже предела текучести, когда деформации конструкций могут достигать пластической зоны на ее границе с упругой. Такая постановка вопроса предполагает достаточно точное определение рабочих напряжений и постоянство их во времени. В связи с тем что материал конструкции сосудов со временем «стареет», «устает» и подвергается влиянию ряда других трудноопределяемых воздействий, расчеты сосудов, работающих под давлением, имеют приближенный характер. Особое значение для паровых и других сосудов, работающих под давлением и воздействием высокой температуры, имеет ползучесть, т.е. свойство металла медленно и непрерывно пластически деформироваться во всех направлениях при постоянном напряжении. Ползучесть металла при высоких температурах проявляется при напряжении ниже предела текучести для данного металла. Деформацию ползучести определяют в %, а скорость деформации – в единицах длины за час, например мм/ч.

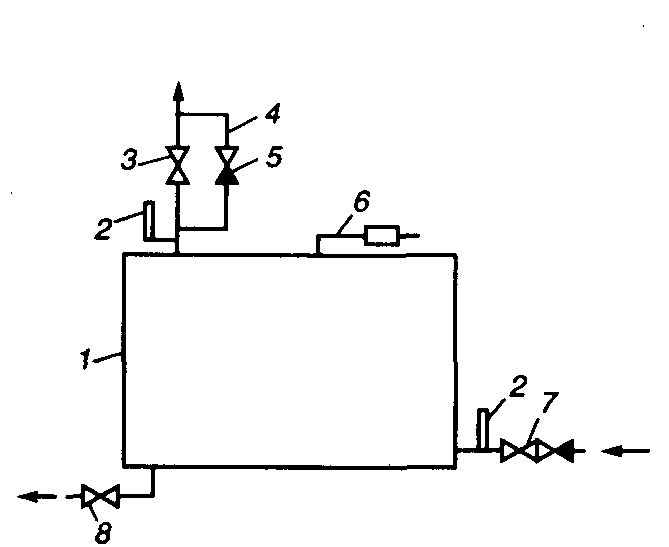

Рис. 4.18. Схема парового котла и арматуры:

1 – котел; 2 – водоуказатель; 3 – паро-водопроводные краны; 4 – манометр; 5 – парозапорный вентиль; 6 – питательный вентиль; 7 – оборотный клапан; 8 – предохранительный клапан; 9 – вентиль для спуска воды

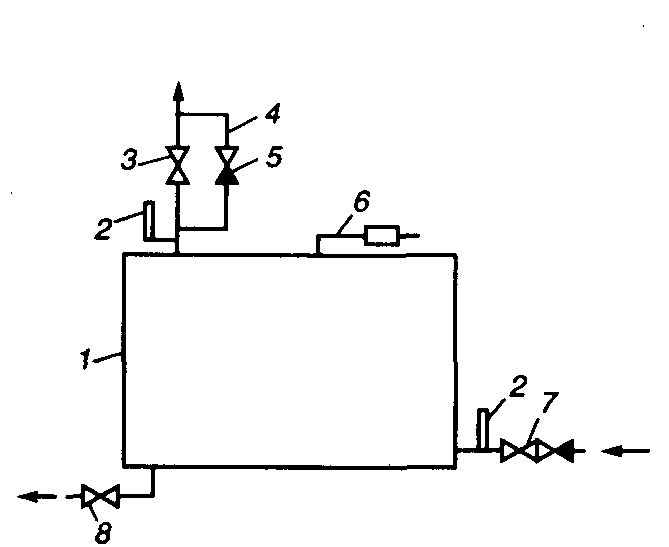

Рис. 4.19. Схема водогрейного котла и арматуры:

1 – котел;. 2 – термометр; 3 – водозаборный вентиль; 4 – обводная линия; 5 – обратный клапан; 6 – предохранительный клапан; 7- водоподводящий вентиль; 8 – вентиль для спуска воды

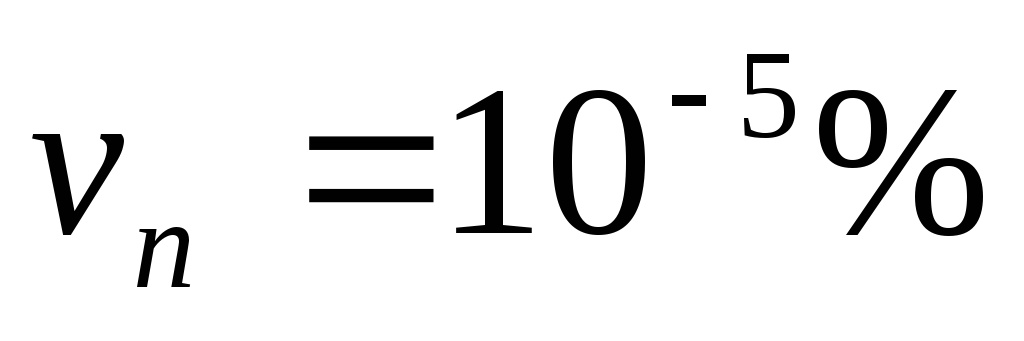

Для элементов конструкции парового котла допускается скорость ползучести  в 1 ч, что соответствует удлинению на 1 % за 100 000 ч.

в 1 ч, что соответствует удлинению на 1 % за 100 000 ч.

Методика расчета на прочность сосудов сводится к определению толщины стенок цилиндрической части сосуда и днищ.

Безопасность работы сосудов под давлением достигается правильным их расче-том на статические и динамические нагрузки, применением доброкачественных мате-риалов для их изготовления, правильной обработкой материалов и надлежащим конст-руктивным оформлением сосудов и, наконец, созданием нормальных условий эксплуа-тации.

Анализ статистических данных о взрывах паровых котлов, воздухосборников, компрессорных установок, автоклавов и баллонов показывает, что большая их часть произошла из-за превышения допускаемых расчетных давлений.

Для управления работой находящихся под давлением частей котельного агрегата применяется специальная арматура, в которую входят также основные контрольные приборы и приспособления, обеспечивающие безопасную работу котла.

По правилам Госгортехнадзора каждый паровой котел оборудуется: предохранительными клапанами; манометрами (один рабочий и один контрольный); водоуказательными приборами; запорным вентилем и обратным клапаном на нагревательной линии питания котла водой; спускным вентилем или задвижкой.

Предохранительные клапаны, устанавливаемые на паровых котлах и воздухосборниках (ресиверах), при повышении давления сверх предельного автоматически открываются и выпускают избыток пара или воздуха в атмосферу, вследствие чего давление в котле или ресивере снижается до предельного. На рис. 4.18 показана принципиальная схема парового котла и арматуры, а на рис. 4.19 -аналогичная схема водогрейного котла и арматуры.

Соседние файлы в папке лекции

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Источник

Сосуд, работающий под давлением, – это герметически закрытая емкость, предназначенная для ведения химических или тепловых процессов, а также для хранения и перевозки сжатых, сжиженных и растворимых газов и жидкостей под давлением. Границей сосуда являются входные и выходные штуцера. Правильный выбор допускаемых напряжений при проектировании сосудов, работающих под давлением, достаточно сложен. Допускаемым считается напряжение ниже предела упругости или пропорциональности для конструкций, работающих в области упругих деформаций, либо ниже предела текучести, когда деформации конструкций могут достигать пластической зоны на ее границе с упругой. Такая постановка вопроса предполагает достаточно точное определение рабочих напряжений и постоянство их во времени. В связи с тем, что материал конструкции сосудов со временем «стареет», «устает» и подвергается влиянию ряда других трудноопределяемых воздействий, расчеты сосудов, работающих под давлением, имеют приближенный характер. Особое значение для паровых и других сосудов, работающих под давлением и воздействием высокой температуры, имеет ползучесть, т.е. свойство металла медленно и непрерывно пластически деформироваться во всех направлениях при постоянном напряжении. Ползучесть металла при высоких температурах проявляется при напряжении ниже предела текучести для данного металла. Деформацию ползучести определяют в %, а скорость деформации – в единицах длины за час, например мм/ч. Для элементов конструкции парового котла допускается скорость ползучести vn = 10-5 % в 1 ч, что соответствует удлинению на 1 % за 100 000 ч. Методика расчета на прочность сосудов сводится к определению толщины стенок цилиндрической части сосуда и днищ. Безопасность работы сосудов под давлением достигается правильным их расчетом на статические и динамические нагрузки, применением доброкачественных материалов для их изготовления, правильной обработкой материалов и надлежащим конструктивным оформлением сосудов и, наконец, созданием нормальных условий эксплуатации. Опасности, связанные с использованием сосудов, работающих под давлением Основная опасность – возможность разрушений окружающей среды вследствие физического или химического взрыва. Основные причины несчастных случаев и аварий:

В Эстонии действует «Закон о безопасности подъемных средств и сосудов под давлением» (РТ 1 1998, 113/114, 1873), «Инструкция по безопасному изготовлению и использованию сосудов, работающих под давлением», «Инструкция по безопасным сварочным работам сосудов под давлением и грузоподъемных средств», «Инструкция по безопасному заполнению и техническому освидетельствованию баллонов с газом». (MJMm RTL 1999 55. 734). Изготовление и использование сосудов, работающих под давлением Вышеупомянутые инструкции действуют в отношении следующих сосудов:

Изготовление сосудов под давлением На изготовление сосудов должно быть разрешение от Инспекции технического надзора, перед его выдачей проверяют:

Покупателю вместе с оборудованием передают техническое описание оборудования и инструкцию по монтажу и эксплуатации. Инструкция по монтажу и эксплуатации должна включать объем, методы и частоту технического осмотра и контроля. Маркировка На оборудовании, работающем под давлением, должно быть отмечено:

Использование

Регистрация сосудов под давлением Из всех сосудов под давлением, использование которых производится согласно выше изложенным правилам, не надо регистрировать у исполнителя технического контроля:

Исполнитель технического осмотра регистрирует на основании заявления, на котором приведены:

На арматуре должно быть ясно отмечено имя завода-изготовителя или торговый знак, условный проход, условное давление среды, температура и направление потока и марка металла. Для арматуры (в том числе на защитном клапане) с условным проходом 40 мм и более должен быть паспорт. Установку надо остановить:

Лицо, производящее надзор использования установки Лицом, производящим надзор по использованию является физическое лицо, указанное (наименованное) со стороны владельца установки, обязанностью которого является надзор использования установки со стороны пользователя. У лица производящего надзор зарегистрированной установки должно быть образование не менее среднего. У него должны быть знания технических норм использования установки и ему должно быть выдано соответствующее свидетельство. Эксплуатацией установки занимаются оператор, машинист, которые непосредственно работают с оборудованием. Признание лица, производящего надзор за использованием установки. Компетентность эксплуатационника Лицо, производящее надзор (со знаниями специальности) за использованием и техническим состоянием установки и признанное Инспекцией технического надзора. Эксплуатационник установки: (требуемые знание и умения по специальности)

Без стационарного надзора, установка под давлением может работать только в том случае, если на ней есть автоматическая аппаратура. Установка напорных емкостей:

Измерительные средства: манометры и термометры, защитные клапана и мембраны запорная арматура (краны и вентиля) показатели уровней жидкостей (уровнемеры). Требования к манометрам: Класс точности 2,5 при рабочем давлении установки до 25 бар. Красная линия над рабочим давлением на шкале или металлическая пластина, на вертикальной поверхности или под уклоном в 30 градусов. Показатели уровня жидкости Показатели уровня жидкости должны быть установлены вертикально или наклонно по указанию изготовителя так, чтобы показания были хорошо видны. Верхний и нижний допустимые уровни (предусмотренные проектом) должны быть отмечены. Нижний край прозрачной (стеклянной) части показателя уровня должен быть по меньшей мере на 25 мм ниже нижнего допустимого уровня и верхний край прозрачной (стеклянной) части показателя уровня должен быть по меньшей мере на 25 мм выше верхнего допустимого уровня. У показателя уровня жидкости должна быть арматура (краны, вентили) для его прочистки. Защитные устройства:

Количество защитных средств и их пропускную способность выбирает проектирующая сосуд организация. Производитель должен выпускать защитные клапаны вместе с паспортом и инструкцией по использованию. У каждой защитной мембраны должны быть указанные заводские давление разрушения и рабочая температура, допустимая при использовании. Установка: предохранительные клапаны следует устанавливать непосредственно на соединительный трубопровод. Они должны размещаться в доступных местах. Предохранительный клапан срабатывает при давлении, превышающем рабочее примерно в 1,1 раза. 27.3.Технический осмотр сосуда Виды технического осмотра:

Внеочередной осмотр производится:

Первичный технический осмотр При первичном техническом осмотре проверяют, изготовлен ли сосуд согласно проекту, одобренному лицом, осуществляющим технический контроль. После этого проводят визуальный контроль и испытание давлением. Технический осмотр перед использованием Владелец сосуда должен каждый регистрируемый сосуд предъявлять для технического осмотра лицу, осуществляющему технический контроль. Подлежит контролю техническое состояние и действие сосуда и защитных средств, соответствие монтажа сосуда проекту установки, безопасность использования сосуда. Очередной технический осмотр включает:

Период между испытаниями давлением у сосудов 4-12 лет (соответственно таблице в правилах). Лицо, осуществляющее технический контроль, оформляет результаты осмотра в двух экземплярах, один из которых оставляет владельцу сосуда.

Испытание давлением (опрессовка) Опрессовка производится водой, только в особых случаях, если обшивка не позволяет залить воду, разрешается пневматическое испытание. При опрессовке давление контролируют двумя манометрами, один из которых контрольный. Сосуд под пробным давлением выдерживают 10-60 минут в зависимости от рабочего давления. Пробное давление превышает рабочее в 1,5-2 раза. Газовые баллоны Баллонами называются закрытые металлические емкости, которые используются для хранения и транспортировки сжатых газов (кислород, водород, азот, воздух), сжиженных газов (углекислый газ, углеводороды, хлор, аммиак, углеводород) и растворенных газов (ацетилен). При эксплуатации баллонов надо делать особый упор на предотвращение причин, которые могут привести к физическому или химическому взрыву. Физический взрыв возможен при повреждении корпуса баллона вследствие ударов, падений, особенно при минусовой температуре, когда ударная вязкость стали падает и она становится хрупкой. Причиной повреждения может стать переполнение баллона газом. Поэтому особенно следят за массой баллона и давлением газа в нем. Повышение температуры в баллоне может привести к росту давления и разрушению баллона. Поэтому баллоны должны находиться по меньшей мере на расстоянии 1 метра от радиаторов и 5 метров от открытого огня. Отбираться газ из баллона должен только через редуктор. Для исключения ошибок при наполнении баллона штуцера на них для горючих газов имеют левую резьбу, а для кислорода и негорючих газов – правую. Цвет внешней поверхности баллона должен соответствовать находящемуся в нем газу. Красить и маркировать баллоны следует на заводах-изготовителях, а в дельнейшем на тех заводах и станциях, на которых их заполняют или испытывают. В лабораториях баллоны должны быть прикреплены к стенам. Остаточное давление в баллоне должно быть не менее 0,5 атмосфер. Особые требования представляются к ацетиленовым баллонам, так как он может взрываться, особенно в присутствии инициаторов, таких как влажность, механические примеси. Поэтому ацетиленовые баллоны заполняются пористой массой и ацетоном, в котором ацетилен растворяется. При эксплуатации кислородных баллонов следует оберегать их от контакта с маслами, которые могут взрываться при соприкосновении с кислородом. Перевозить баллоны надо в специальных тележках. Если баллоны не используются, хранят их под навесом. Работники, использующие баллоны, должны быть обучены и проинструктированы. Склады для хранения заполненных газом баллонов должны быть одноэтажными, с легкими крышами без чердаков. Стены, перегородки и потолки складов должны быть из негорючих материалов. Окна и двери должны открываться наружу. Хранение баллонов с кислородом и горючими газами в одном помещении запрещается. Баллоны можно хранить на открытом воздухе, но они должны быть защищены от осадков и солнечных лучей. Баллоны с ядовитыми газами нельзя хранить на открытом воздухе, их надо хранить только в закрытых помещениях. В таблице 26Л. приведены цвета и номера газов, принятые ООН.

Обозначение трубопроводов в Эстонии по законодательству («Требования использования знаков, предупреждающих об опасности, на рабочем месте» КЕД 2000, 12,117) приведено в таблице 26.2. Обозначены также стрелки, которые показывают направление потока вещества. Таблица 26.2. Обозначения трубопроводов

Поделитесь с Вашими друзьями: |

Источник