Затяжка фланцев на сосудах

Затяжка фланцев. Что читатели узнают в этой статье:

- Болты и шпильки ведут себя как пружины при приложении нагрузки.

- Прокладки ведут себя как пружины при приложении нагрузки.

- Представлено использование диаграмм сил для объяснения и анализа поведения болтов и прокладок.

- Проблемы с затяжкой болтов.

- Влияние отделки поверхности резьбы на трение.

- Надлежащая практика болтов, последовательность и методы.

Болт не совсем болт

Болт в соединении – это не болт – это пружина! Затяжка фланцев – это вы натягиваете или ослабляете пружину. На рисунках № 1 показано, как можно рассматривать пружину для восприятия болта, стягивающего фланцы.

![]()

Рисунок № 1. Силы, действующие на «болт-пружину»

Болт называется «болт-пружина».

Усилие «болт-пружина» должно сближать фланцы больше, чем силы, действующие, чтобы раздвинуть их. Если пружина болта слишком ослаблена, давление растягивает болт, фланец открывается и протекает. Для предотвращения разделения фланцев болты предварительно нагружены (растянуты). Показатели крутящего момента болта рассчитываются для получения болта, растянутого как минимум до 65% от его предела текучести.

Предел текучести – это напряжение, при котором хвостовик болта начинает растягиваться (предел – это момент при котором он сломается).

Прокладка это не прокладка

Когда прокладка зажата между фланцами, она ведет себя как уплотнение и как пружина. Рисунок № 2 показывает, что прокладка ведет себя как пружинящий материал, оказывающий свою собственную реактивную силу. В этой статье это будет упоминаться как «прокладка-пружина».

![]()

Рисунок № 2. Силы, действующие на «прокладку-пружину»

«Прокладка-пружина» будет ползти (сквош) со временем или температурой.

Ползучесть прокладки – это постепенная потеря ее упругости. Натяжение пружины в прокладке ослабевает. Ползучесть прокладки может потребовать периодического повторного натяжения фланцев. Часто необходимо проверять таблицы болтов и крутящего момента изготовителя прокладки, чтобы выбрать максимально допустимый крутящий момент, который будет использоваться.

Когда используются резиновые, пробковые или аналогичные мягкие прокладки, болты больше нельзя растягивать, чтобы закрепить прокладку на месте. Если болты затянуты, мягкая прокладка выдавливается. При использовании мягких прокладок уплотнение обеспечивают только свойства пружины материала прокладки. Мягкие прокладки разрешается использовать только в условиях низкого давления.

Обычно клей наносится на поверхности прокладки, чтобы механически связать их с поверхностями фланца и уменьшить вероятность утечки.

Чтобы предотвратить утечку фланца, необходимо проверить несколько вещей. В следующей таблице приведены некоторые рекомендации.

Что требуется

- Вал болт-пружины должен быть растянут до 75% – 80% от выхода материала и превышать максимальную нагрузку болта.

- Использовать болты с достаточной прочностью на растяжение, чтобы воспринимать процесс и усилия затяжки фланцев.

- Натяжение болта должно учитывать циклические нагрузки, ударные нагрузки, сдвиговые нагрузки и вибрации.

- При подтягивании болтов старайтесь прикладывать крутящий момент равномерно и непрерывно.

- Чистые плоские поверхности фланцев.

- Затяжка фланцев. Используйте шайбы под головку болта и гайку.

- Прокладка должна быть подходящей для удержания содержимого трубы и иметь незначительное проскальзывание прокладки.

- Отрежьте аккуратную прокладку с жестким допуском, чтобы полностью закрыть прижимную поверхность фланца.

Что можно сделать

Спросите производителя болта о максимальном крутящем моменте болта и количестве витков от плотного прилегания для достижения этого или используйте шайбы, указывающие нагрузку.

В качестве последнего средства используйте натяжной гаечный ключ высокого качества в соответствии со спецификацией крутящего момента производителя болта. Проверьте метки штамповки головки болта на соответствие стандартам изготовителя головки болта, чтобы убедиться, что болты и гайки соответствуют требованиям нагрузки для обслуживания.

Поменяйте болт на более высокий предел прочности на разрыв и подтяните его сильнее. Убедитесь, что все болты имеют одинаковую мощность и диаметр. Слегка смажьте резьбу болта и следуйте рекомендуемой последовательности затяжки болтов.

Проверьте, чтобы оба фланца были чистыми и плоскими. Положите стальной прямой край на каждую сторону и убедитесь, что они плоские. Поверхности фланцев машины не являются плоскими и имеют достаточную толщину, чтобы соответствовать требованиям кодов давления.

Шайба служит для равномерного распределения нагрузки и устранения эффекта высоких пятен под головкой или гайкой, вызывающих неравномерную опору.

Выберите самую тонкую прокладку из-за высоких требований к посадке.

Используйте новые прокладки, поскольку старые прокладки потеряли свою «пружину». Прокладка должна полностью покрывать нажимные поверхности, чтобы нагрузка на фланец равномерно сдавливала прокладку.

Затягивание болта и гайки

Затяжка фланцев «на ощупь» – самый неточный метод.

Поскольку у всех разные «чувства», вероятность ошибки составляет 35%. Использование динамометрического ключа имеет ошибку 25%. Количество поворотов от аккуратной ошибки 15%. Нагрузочные шайбы имеют погрешность 10%. Изменение измерения длины болта имеет погрешность 5%. Измерение напряжения болта является наиболее точным методом с погрешностью 1%.

Рисунок № 3 дает представление о том, как измерить крутящий момент. Крутящий момент – это мера кручения, создаваемого силой, приложенной на перпендикулярном расстоянии от точки кручения. Эскиз показывает человека весом 80 кг, стоящего на горизонтальном гаечном ключе длиной один метр.

Этот человек применяет крутящий момент около 800 Ньютон-метров (Нм) (80 кг х 10 м / с2 = 800 Нм). Но это на уровне моря в условиях полной гравитации, в космосе, где человек не будет иметь веса, он не сможет применить крутящий момент этим методом. Если бы длина ключа составляла 500 мм (половина предыдущей длины), крутящий момент составлял бы 400 Нм, а если бы он был длиной 300 мм, то крутящий момент составлял бы около 250 Нм.

![]()

Рисунок № 3. Крутящий момент на гайке

Момент затяжки фланцев, который рекомендуется для высокопрочных 20-мм болтов, чтобы обеспечить предел текучести 75%, составляет около 550 Нм. Человек, затягивающий фланцевый болт диаметром 20 мм с помощью длинного гаечного ключа длиной 300 мм или даже 450 мм, вероятно, не будет генерировать достаточное усилие для натяжения болтов.

На болтах диаметром 20 мм и более, в зависимости от давления в трубе и типа прокладки, может потребоваться использование удлинительного рычага на гаечном ключе или гидравлического натяжителя гайки для получения необходимого крутящего момента.

Поверхность резьбы болта

Поверхностная обработка резьбы болта и гайки также влияет на величину крутящего момента, необходимого для предварительной нагрузки (растяжения) болта.

Сухая оцинкованная резьба болта создает большее трение между болтом и гайкой, чем та, которая хорошо обработана и смазана. При одинаковом прилагаемом крутящем моменте затягивание сухой оцинкованной резьбы дало бы меньшее растяжение болта, чем натяжение обработанной и смазанной резьбы. Имеются таблицы, в которых указаны факторы, с помощью которых можно увеличить или уменьшить рекомендованный производителем момент затяжки болтов.

Они варьируются от 2,1 для сухой оцинкованной резьбы до 0,7 для хорошо обработанной и смазанной резьбы.

Последовательность болтов

Рисунок на рисунке № 4 глухих фланцев с фланцевыми болтовыми отверстиями показывает последовательность действий при выполнении фланцев.

Слегка смажьте резьбу болтов после удаления заусенцев. Вставьте болты в отверстия фланца и начните с затягивания всех болтов от руки. Затем в указанном порядке подтяните болты до половины крутящего момента, снова в указанном порядке, подтяните болты до окончательного крутящего момента, наконец, верните все болты в указанном порядке и снова затяните их снова. до окончательного момента, чтобы подтвердить все правильно.

Этот метод позволит сэндвич на месте и равномерно загрузить «прокладка-пружина».

![]()

Рисунок № 4. Последовательность затяжки болтов фланцев

Материал подготовлен ООО “Уральский метизный завод” Производство крепежа по ГОСТ и по размерам заказчика. Из стали и цветных металлов.

ОТКАЗ ОТ ОТВЕТСТВЕННОСТИ: Поскольку авторы, издатели и посредники не знают контекста, в котором должна использоваться информация, представленная в статьях, они не несут ответственности за последствия использования информации.

Источник

Требования к предварительному нагружению крепежных изделий для фланцев

Предварительное нагружение (затяжка) крепёжных деталей необходимо для обеспечения герметичности уплотнительного фланцевого соединения в рабочих условиях.

Для герметизации узлов трубопроводов высокого давления, в основном применяют шпильки для фланцевых соединений, изготавливаемые по ГОСТ 9066-75.

Широкому использованию затворов с этими крепежными деталями способствовало следующее: простота и технологичность в изготовлении; надёжные методы расчета и проектирования; многолетние традиции проектирования и изготовления СВД. Недостатки этих затворов —высокая трудоемкость переборок, связанная с длительностью завинчивания соединяемых резьбовых деталей, а также трудность механизации и автоматизации процесса сборки и разборки затвора из-за большого числа шпилек. Стремление к снижению трудоёмкости процесса переборок и его механизации привело к созданию большого многообразия конструкций специальных устройств для предварительного нагружения (затяжки) шпилек или болтов и гаек.

В процессе затяжки все стальные крепежные детали (шпильки, болты, гайки, шайбы) должны быть нагружены заданным усилием затяжки. При этом усилие должно быть равномерно распределено на все крепежные изделия. При соблюдении данных условий обеспечивается равномерное распределение контактного давления по всей уплотнительной поверхности соединения и шпильки гарантированно защищены от перегрузки.

Применяемые в настоящее время, способы предварительного нагружения крепежных деталей подразделяют на три типа:

- затяжка приложением ударно-вращательных импульсов к гайке;

- затяжка приложением крутящего момента к гайке;

- затяжка приложением осевых усилий к стержню шпильки.

Наиболее широко распространены два последних способа.

↑ В начало

Затяжка крепежа приложением крутящего момента

Основные преимущества способа затяжки крепежных деталей приложением крутящего момента заключаются в его универсальности, простоте и высокой производительности. Недостатки — довольно низкий КПД (лишь 10% всей затрачиваемой на затяжку резьбового соединения работы приходится на создание осевой силы) и возникновение в процессе затяжки в шпильке напряжений кручения, снижающих несущую способность резьбовых соединений.

При затяжке соединения момент Мкр, прикладываемый к гайке, расходуется на преодоление трения торца гайки о неподвижную опорную поверхность соединительных деталей трубопровода и трения контактирующих поверхностей витко врезьбы гайки и шпильки:

Мкр = Мт + Мр, (1)

где Мт — момент трения торца гайки о неподвижную опорную поверхность соединяемых деталей; Мр – крутящий момент в резьбе;

Мт = fТQ3RТ, (2)

где fТ — коэффициент трения на торце гайки; Q3 – усилие затяжки; RT – условный радиус трения гайки;

RT = (1/3)(DГ3 – dшб3) / (DГ2 – dшб2), (3)

где DT — диаметр наружной опорной поверхности гайки; dшб – внутренний диаметр шайбы. Крутящий момент в резьбе

Mp = Q3(P / 2π + fpd2 / 2), (4)

где Р — шаг резьбы; fр — коэффициент трения в резьбе; d2 — средний диаметр резьбы. Для резьбовых соединений при смазывании контактирующих поверхностей индустриальным маслом и отсутствии на них электролитических покрытий fТ = 0,12, fp = 0,20.

↑ В начало

Затяжка крепежных деталей приложением осевых усилий к стержню болта или шпильки

От недостатков рассмотренного способа свободен способ затяжки резьбовых соединений приложением осевых усилий к стержню шпильки. Метод заключается в растяжении стержня шпильки специальным устройством (гидродомкратом)с последующим свободным завинчиванием гайки для фиксации стержня шпильки в растянутом состоянии.

Особенность метода состоит в том, что после довертывания гайки без приложения крутящего момента ненагруженными остаются элементы соединения: резьба соединения шпилька — гайка и микронеровности сопряжений гайка — шайба и шайба — фланец. Вследствие этого после снятия растягивающей шпильку нагрузки происходит нагружение этих элементов и их деформация, в результате которой уменьшается остаточное усилие затяжки.

↑ В начало

Измерение степени уменьшения усилия в шпильке при помощи коэффициента разгрузки

Степень уменьшения усилия в шпильке оценивают коэффициентом разгрузки. Коэффициент разгрузки шпилек учитывает уменьшение усилия в шпильках при переносе нагрузки на основную гайку после снятия нагрузки нагружающего устройства и равен отношению усилия, растягивающего шпильку, к остаточному усилию в ней.

↑ В начало

Последовательность затяжки крепежных изделий в фланцевом соединении

В связи с тем, что при затяжке фланцевого соединения практически нагружается одновременно лишь одна или несколько шпилек (группа шпилек) то необходимо соблюдать определенную последовательность при затяжке каждой шпильки или отдельных групп одновременно затягиваемых шпилек. Соблюдение определенной последовательности при затяжке шпилек обусловлено особенностями затяжки группового резьбового соединения, которые состоят в следующем. Затяжка шпилек фланцевых соединений на трубопроводах высокого давления приводит к осевому смещению уплотняемой поверхности фланца или заглушки вследствие уменьшения линейных размеров уплотнительного кольца в осевомирадиальном направлениях, деформации микронеровностей контактирующих поверхностей, к сжатию материалов фланца корпуса сосуда и крышки в зоне уплотнительных поверхностей и к другим деформациям. В результате этих деформаций происходит осевое перемещение плоскости крышки, на которую опираются гайки основного крепежа.

↑ В начало

Последовательное уменьшение силы затяжки фланцевого крепежа

Плоскость фланца или заглушки фланцевой перемещается при затяжке каждой отдельной шпильки или группы шпилек вследствие дополнительной деформации кольцевой уплотнительной фланцевой прокладки при появлении дополнительной нагрузки от вновь нагруженных шпилек. Вследствие этого при затяжке последующих шпилек происходит разгрузка шпилек, затянутых ранее, так как степень их осевой деформации уменьшается на величину очередного осевого перемещения крышки. Величина разгрузки, т.е. уменьшение осевого усилия в стержне шпильки, зависит от соотношения осевых податливостей стягиваемых деталей (уплотнительного кольца, крышки) и шпилек(стержень шпильки, резьба).

Таким образом, текущее усилие нагружения каждой шпильки или группы шпилек должно быть больше усилия, которое данная шпилька или группа шпилек воспринимает в конце процесса затяжки. Текущее значение усилия нагружения следует выбирать так, чтобы после затяжки последней шпильки или группы шпилек расчетным усилием затяжки все остальные шпильки, затянутые ранее соответствующим усилием, превышающим расчетное, разгрузились до расчетного усилия затяжки. В результате должна быть обеспечена заданная равномерная нагрузка на всех шпильках.

Следовательно, понятие “силовой режим затяжки” предусматривает выбор текущих значений усилий нагружения, которые в определенной последовательности прикладывают к каждой нагружаемой группе шпилек за один или несколько следующих один за другим циклов нагружения (обходов)с целью обеспечения равномерного нагружения всех шпилек соединения расчетным усилием затяжки.

↑ В начало

Режимы нагружения шпилек фланцевого соединения

Режимы нагружения шпилек фланцевого соединения подразделяют на

- единовременный и

- групповой.

↑ В начало

Единовременный режим затяжки фланцевого крепежа

Наиболее быстрым, надежным и идеальным с точки зрения обеспечения точности и равномерности нагружения является метод единовременной затяжки всех шпилек соединения. При этом все шпильки соединения нагружаются одновременно усилиями равных текущих значений.

↑ В начало

Групповые методы затяжки шпилек или болтов фланцевых соединений

При невозможности создания единовременного режима нагружения используют групповые режимы. При групповом режиме затяжки все шпильки затворов делят на группы одновременно затягиваемых шпилек. Группы шпилек должны быть равномерно распределены по периметру болтовой окружности. Число шпилек в группе должно быть кратно общему числу шпилек фланцевого соединения.

Групповой режим затяжки может быть

- однообходным и

- многообходным.

↑ В начало

Групповой однообходный режим затяжки крепежных изделий фланцевого соединения

При однообходном режиме нагрузку прикладывают последовательно к каждой группе одновременно затягиваемых шпилек только один раз. При этом нагрузка на шпильки каждой группы изменяется от максимальной (для первой группы) до расчетного усилия затяжки (для последней группы). Преимущество такого режима затяжки: сравнительно малая продолжительность процесса затяжки шпилек, а так же более высокая точность нагружения (по сравнению с многообходным режимом), вследствие большого числа обходов и связанных с этим погрешностей нагружения. Основной недостаток — относительно большое усилие нагружения шпилек первой группы по сравнению с усилием нагружения последней группы (нередко различаются в 8-10 раз).

В связи с указанными недостатками препятствием для использования однообходного режима затяжки могут являться:

- недостаточная мощность нагружающего устройства;

- недостаточная прочность монтажного хвостовика шпильки, которая должна соответствовать усилию нагружения шпилек первой группы.

Групповой многообходный режим затяжки фланцевых шпилек с гайками

В таком случае применяют многообходный режим групповой затяжки. Этот режим заключается в проведении нескольких, следующих последовательно один за другим обходов нагружения шпилек всех групп соединения. Усилие нагружения шпилек при этих обходах зависит от принятого варианта многообходного режима затяжки. Наиболее распространенный вариант многообходного режима затяжки – пообходно-уравнительный.

↑ В начало

Расчет режимов затяжки фланцевых шпилек и гаек

Расчет режимов затяжки шпилек. Единовременный режим затяжки шпилек представляет собой частный случай однообходного группового режима затяжки, при котором число групп шпилек n=1, т.е. все шпильки фланца нагружают одновременно. При однообходном режиме затяжки шпилек текущее усилие нагружения очередной группы шпилек (РД26-01-122-89)

, (5)

, (5)

где Kz 1 – коэффициент разгрузки шпилек соответствующей группы; Qn – окончательная сила затяжки шпилек последней группы; n = m/i —число групп шпилек в затворе; m — число шпилек в затворе; i — число одновременно действующих нагружающих устройств (гидродомкратов); z —порядковый номер нагружаемой группыш пилек затвора. Окончательная сила Qn, приходящаяся на одну группу шпилек в конце процесса затяжки,

Qn = Q3/n, (6)

где Q3 — суммарная сила затяжки всех шпилек затвора.

Коэффициент относительной податливости уплотнительной прокладки

α=λ0 / λШ(Q), (7)

где

λ0 и λШ(Q) – осевые податливости уплотнительной прокладки и группы шпилек. Текущее значение силы нагружения одной шпильки соответствующей группы

Qz = Qz / i. (8)

Текущее значение силы нагружения одной шпильки первой группы Q’z=1 сравнивают с допускаемой нагрузкой на одну шпильку [Q‘]; при этом должно соблюдаться условие

Q’z=1 ≤ [Q‘] (9)

Допускаемую нагрузку на одну шпильку [Q‘] принимают равной меньшему из двух значений:

1. из условия обеспечения прочности монтажного участка резьбы шпильки

[Q’] ≤ 0,8 σ20ТШFШ, (10)

где σ20ТШ – предел текучести материала шпильки при температуре 20°С; FШ -площадь поперечного сечения монтажного участка шпильки;

2. или по рабочему усилию нагружающего устройства (гидродомкрата)

[Q’] ≤ Qн.у.. (11)

Если не выполняется условие (9), то необходимо рассчитать пообходно-уравнительный режим затяжки шпилек, причем текущее значение усилия нагружения очередной группы шпилек при соответствующем обходе

![Q_{z(N)} = delim{[}{Q}{]} delim{lbrace}{ 1 ~ - ~ {(z-1)(n-1)^{N-1} alpha^N}/{(1 + (n-1)alpha)^{N-1} (1 + n alpha)} }{rbrace} Q_{z(N)} = delim{[}{Q}{]} delim{lbrace}{ 1 ~ - ~ {(z-1)(n-1)^{N-1} alpha^N}/{(1 + (n-1)alpha)^{N-1} (1 + n alpha)} }{rbrace}](https://www.12821-80.ru/images/tech/85/math_963.5_091138e27d9a8626a48beb6764b352ec.png) , (12)

, (12)

где [Q] – допустимая нагрузка на группу шпилек; N – порядковый номер обхода;

[Q] = i [Q’]. (13)

Необходимое число обходов

![M = { ln delim{lbrace}{{ (1 - {K_z2 Q_n}/{delim{[}{Q}{]}} )(1 + n alpha) }/{ 1 + (n-1)alpha }}{rbrace} } / { ln delim{lbrace}{{ (n-1)alpha }/{ 1 + (n-1)alpha }}{rbrace} } M = { ln delim{lbrace}{{ (1 - {K_z2 Q_n}/{delim{[}{Q}{]}} )(1 + n alpha) }/{ 1 + (n-1)alpha }}{rbrace} } / { ln delim{lbrace}{{ (n-1)alpha }/{ 1 + (n-1)alpha }}{rbrace} }](https://www.12821-80.ru/images/tech/85/math_949_115e413a720b99e5b7529cf4744c889f.png) (14)

(14)

где Kz2 – коэффициент разгрузки шпилек при пообходно-уравнительном режиме затяжки.

↑ В начало

Коэффициент разгрузки шпилек для фланцевых соединений

Различие коэффициента разгрузки фланцевого крепежа для уплотнительных прокладок различного сечения

Максимальные значения коэффициента Кn разгрузки шпилек при однообходном режиме затяжки (первой группы крепежа) для уплотнительного кольца соответствующего типа приведены в таблице ниже.

| Вид сечения стальной прокладки | Максимальное значение Kn |

| прокладка двухконусная | 1,4 |

| прокладка треугольного сечения | 1,45 |

| прокладка восьмиугольного сечения | 1,38 |

| прокладка плоская | 1,4 |

↑ В начало

Различие коэффициента разгрузки по группам затяжки крепежа

Коэффициент разгрузки шпилек зависит от соотношения осевых податливостей деталей фланцевого соединения (либо затворов сосудов и аппаратов с фланцами). В связи с тем, что податливость микронеровностей зависит от нагрузки, а микронеровности есть как в резьбовых соединениях, так и в узлах уплотнения, то, следовательно, и осевые податливости резьбовых соединений и узлов уплотнения зависят от нагрузки.

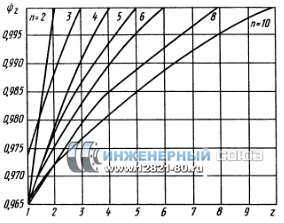

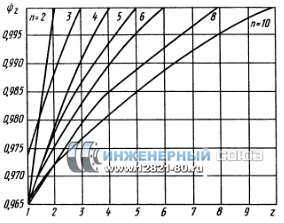

Рис. 1. Зависимость коэффициента ψz от

числа n групп и порядкового номера z группы

для фланцевого соединения

со стальной уплотнительной прокладкой

в виде двухконусного кольца.

С увеличением нагрузки осевые податливости фланцевых деталей уменьшаются, а следовательно, уменьшается и коэффициент разгрузки шпилек. В связи с этим коэффициенты разгрузки шпилек разных групп соединения различны.

Для первой группы шпилек, которую нагружают максимальной нагрузкой, коэффициент разгрузки минимален; для последней группы шпилек коэффициент разгрузки максимален.

Коэффициент разгрузки для группы шпилек соответствующего порядкового номера

Kz = ψzКn, (15)

где ψz — коэффициент, зависящий от типа уплотнительного кольца, числа групп шпилек в фланцевом соединении и порядкового номера группы (рис.6.35,6.36).

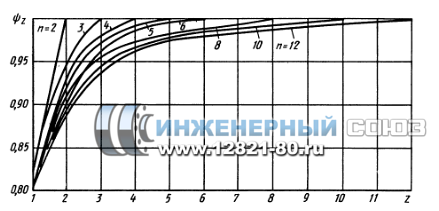

Рис. 1. Зависимость коэффициента ψz от

числа n групп и порядкового номера z группы

для фланцевого соединения

со стальной уплотнительной прокладкой

треугольного сечения.

Для затворов с уплотнительным кольцом восьмиугольного сечения и с плоской металлической прокладкой принимают

ψz = 1, так как разность усилий нагружения групп шпилек невелика и, следовательно, коэффициент разгрузки практически постоянен и равен максимальном узначению Кn. Коэффициент разгрузки шпилек для первого обхода при пообходно-уравнительном режиме затяжки определяют, как и для однообходного режима затяжки. При последующих обходах коэффициент разгрузки для каждой группы шпилек принимают равным коэффициенту разгрузки для последней группы шпилек первого обхода. Если нагружающее устройство (гидродомкрат)снабжено механизмом для завинчивания гаек с контролем крутящего момента, то при растянутой шпильке этот момент определяют по эмпирической формуле

MKpz = 7,7•106 Fшdp, (16)

где MKpz – крутящий момент, H·м; Fш – площадь сечения шпильки, м2; dp – диаметр резьбы крепежного изделия, м.

При этом коэффициент разгрузки шпилек (болтов)

KzM = 0,85 (Kz – 1) + 1. (17)

↑ В начало

Заключение

Применение рассмотренных методов последовательной затяжки фланцевого крепежа обеспечивает равномерность обжима уплотнительной прокладки, а следовательно, надежность и герметичность фланцевого соединения.

↑ В начало

Список литературы

- Бояршинов С. В. Основы строительной механики машин.. – М. : Машиностроение, 1973. – 456 c.

- Герметичность неподвижных соединений гидравлических систем / В. Г. Бабкин, А. А. Зайченко, В. В. Александров и др… – М. : Машиностроение, 1977. – 120 c.

Получив доступ к данной странице, Вы автоматически принимаете Пользовательское соглашение.

Источник