Назначение дренажей на сосудах

Устройство дренажей и воздушников на трубопроводах [c.238]

ДРЕНАЖ И ВОЗДУШНИКИ ТРУБОПРОВОДОВ [c.126]

Все технологические трубопроводы независимо от транспортируемого продукта должны иметь дренажи для слива воды после гидравлического испытания и воздушники в верхних точках трубопроводов для удаления воздуха. [c.71]

Для нормальной эксплуатации трубопроводов необходимо устройство дренажей и воздушников. Из заполняемого трубопровода воздух вытесняется через воздушник, установленный в самой верхней отметке. Через тот же воздушник в опорожняемый трубопровод поступает атмосферный воздух (или инертный газ из емкости). Воздушник представляет собой штуцер диаметром 15-50 мм с вентилем и заглушкой, рассчитанными на максимально возможные в трубопроводе давление и температуру. [c.197]

Трубопроводы заполняют водой при закрытых вентилях дренажей и сливных линий, но при открытых воздушниках. которые закрывают по мере заполнения трубопровода. При заполнении трубопровода нужно следить за появлением течей, потения и слез на сварных швах, за прогибом трубопровода между опорами и появлением других дефектов. [c.158]

Дренажные устройства и воздушники на трубопроводах групп А и Б после гидравлического испытания трубопроводов срезаются, а отверстия после срезки при помощи накладки завариваются гарантийным швом. Если по технологическим требованиям дренажные устройства необходимо сохранить, то они должны иметь дренаж в закрытые системы. [c.128]

Наружный осмотр трубопровода имеет целью проверку готовности его к проведению испытаний. При наружном осмотре проверяются соответствие смонтированного трубопровода проектной документации правильность установки запорных устройств, легкость их закрывания и открывания установка всех проектных креплений и снятие всех временных креплений окончание всех сварочных работ, включая врезки воздушников и дренажей завершение работ по термообработке (при необходимости). [c.168]

Порядок опрессовки паром следующий. Из всех аппаратов через спускные линии, дренаж и пробные краны спускают воду. На испытуемом аппарате открывают спускную линию и трубопровод для выпуска водяного пара. При опрессовке колонны вначале открывают все переточные линии для удаления конденсата и верхний воздушник. В испытуемый аппарат вводится водяной пар. Образующийся конденсат отводится через спускные линии. [c.117]

При разработке обвязки аппаратов колонного типа целесообразно начинать работу с проведения трубопроводов, идущих вверх из нижней части аппарата. Как правило, это очень крупные трубопроводы. После того как они проведены, проектировщику-монтажнику ясно видно пространство, оставшееся свободным. При этом не следует упускать из вида свободный сектор на всю высоту аппарата для спуска и подъема арматуры и деталей аппарата во время ремонта при помощи кран-балки. В большинстве случаев аппараты должны иметь штуцеры и соответствующую обвязку для продувки, дренажа, воздушника, а также предохранительного клапана. Если одно из перечисленных устройств не показано на технологической схеме, то проектировщику-монтажнику все же следует обратиться к технологу и удостовериться в том, что это не ошибка. [c.140]

Дренажными устройствами оборудуют трубопроводы, в которых в процессе эксплуатации происходит значительная конденсация и скопление жидкости. Опорожнение трубопровода производится в нижних точках каждого отключаемого задвижками участка трубопровода через спускные штуцера. Для отвода воздуха из жидкостных и паровых линий во время заполнения в верхних точках трубопроводов устанавливают штуцера с краном или вентилем, называемые воздушниками. При опорожнении трубопровода воздушники также должны быть открытыми. Расположение и конструкция дренажей и воздушников указываются в проекте трубопровода. [c.238]

После окончания гидравлического испытания все воздушники на трубопроводе должны быть открыты и трубопровод должен быть полностью освобожден от воды через соответствующие дренажи. [c.116]

Концентрированные растворы аммиака и гидразина подаются в баки-мерники со склада химических реагентов по эстакаде. Уровни в баках измеряются с помощью стеклянных уровнемеров, установленных непосредственно на мерниках. Слив протечек из приямка гидразинно-аммиачной установки (ГАУ) блока № 2 Калининской АЭС заведен в дренажный бак БОУ. Баки-мерники гидразина и аммиака оборудованы воздушниками, дренажами и переливами. Воздушники заведены в общий трубопровод, который выведен за пределы машинного зала. Переливы с баков-мерников аммиака заведены в дренажный бак БОУ через гидрозатвор. Растворы гидразина и аммиака подаются в мерники ГАУ со склада хранения реагентов по эстакаде через схемы заполнения мерников спецкорпуса. Раствор гидроксида лития необходимой концентрации готовится в самом баке-мернике. [c.334]

Гнутые компенсаторы (рис. 53, а) обладают большой компенсирующей способностью, надежны в эксплуатации и могут применяться на любые параметры среды, но громоздки и значительно увеличивают массу трубопроводов. Эти компенсаторы изготовляют из тех же бесшовных труб, что и основной трубопровод. При больших размерах их делают из нескольких частей, при этом сварные стыки располагают на боковых ветвях компенсатора. Обычно компенсатор располагают горизонтально. При вертикальной установке (петлей вверх) на петле приваривают воздушник 4, а на трубопроводе по обе стороны компенсатора выполняют дренажи 2. [c.88]

Питательный трубопровод должен иметь воздушники для выпуска возду-ха из верхних точек трубопровода и дренажи для спуска воды из нижних точек трубопровода. [c.35]

Испытательное давление в трубопроводе выдерживают в течение 10 минут (испытание на прочность), после чего его снижают до рабочего давления, при котором производят тщательный осмотр сварных швов (испытание на плотность). По окончании осмотра давление вновь повышают до испытательного и выдерживают еще 5 минут, после чего снова снижают до рабочего и вторично тщательно осматривают трубопровод. Продолжительность испытания на плотность определяется временем осмотра трубопровода и проверки герметичности разъемных соединений. После окончания гидравлического испытания все воздушники на трубопроводе должны быть открыты и трубопровод должен быть полностью освобожден от воды через соответствующие дренажи. [c.357]

Гидравлическое испытание трубопроводов на прочность и плотность. Заполнение трубопровода водой производится при закрытых вентилях дренажей и сливных линий, но при открытых воздушниках, которые закрывают по мере заполнения трубопровода. [c.263]

В состав блока входят все детали, которые предусмотрены рабочим чертежом трубопровода (арматура, штуцера и бобышки контрольно-измерительных приборов и автоматики, штуцера для дренажей и воздушников и т. д.). [c.187]

Спускники, воздушники и пробоотборники временного пользования. В наинизших точках трубопроводов должны быть предусмотрены спускники, а в наивысших точках – воздушники. Дренажи и воздушники должны состоять из кованого стального патрубка, вваренного в трубопровод, короткого ниппеля и клиновой задвижки Ду Материал задвижки выбирается по соответствующему разделу П Технических условий . На спускниках и воздушниках горячих трубопроводов диаметры задвижек должны быть не менее IV2″ в задвижку должна вставляться про(5ка из углеродистой стали шестиугольного сечения с резьбой. Длина ненарезанной части пробки должна быть не менее 3″. Пробоотборники, которыми в случае необходимости будут пользо- [c.47]

Следующим этапом перед пуском является прием на установку сырья, реагентов и катализатора. Перед приемом жидких сырья и реагентов еще раз проверяют герметичность коммуникаций. В спутники трубопроводов с высокозастывающими продуктами и в обогрев лотков подают пар. На емкостях открывают воздушники, закрывают дренажи, включают паровой обогрев или об- [c.180]

Величина испытательного давления должна быть равна 1,25 максимального рабочего давления, но не менее 2 кГ1см (избыточных) для стальных, чугунных, винипластовых и полиэтиленовых трубопроводов. Напор воды, создаваемый насосами, не должен превышать испытательного давления. Присоединение испытываемого трубопровода к насосу, гидравлическому прессу или сети, создающих необходимое испытательное давление, осуществляют через два запорных вентиля. Трубопровод заполняют водой при закрышх вентилях дренажей -и сливных линий, но открытых воздушниках, которые закрывают по мере его заполнения. Повышение давления в трубопроводе производят плавно, без толчков. При заполнении следят за появлением течи, потения и капель на сварных швах, за прогибом трубопровода и другими дефектами. После достижения испытательного давления трубопровод отключают от насоса, пресса или сети. Под испытательным давлением трубопровод выдерживают в течение 5 мин, после чего давление снижают до уровня рабочего и тщательно осматривают. При осмотре сварные швы обстукивают легким ударом молотка весом не более 1,5 кг. После проведения испытания воздушники открывают и трубопровод полностью освобождают от воды. [c.162]

После установки корпуса и основных элементов аппарата приступают к монтажу обслуживающих площадок. Коммуникации (паро- и конден-сатопроводы, трубопроводы обрабатываемой среды, дренажи, воздушники и т. п.) монтируют после полной сборки, окончательной выверки и закрепления аппаратара на его основании. [c.178]

Дренаж паропроводов по,постоянной схеме проводится череа специальные дренажные устройства, которые устанавливаются перед вертикальными подъемами и через определенное расстояние на прямых участках. Конденсат через конденсатоотводчики направляется в сборный конденсатопровод. Для пускового дренажа предусматривают штуцеры с запорной арматурой. Конденсат, образующийся при прогреве паропроводов от точек пускового дренажа сбрасывается наружу. Для дренажа трубопроводов горячей воды и конденсатопроводов следует предусматривать спускники (устройства для спуска воды из нижних точек) и воздушники (устройства для выпуска воздуха из верхних точек). При выборе диаметра спускника нужно обеспечить спуск воды из дренируемого участка не более чем за 5 ч. [c.175]

Хорошее перемешивание защитного раствора лучше всего достигается путем циркуляции жидкости при помощи насоса, забирающего раствор из нижней части котла и подающего его в сухопарник. После заполнения котла жидкостью до рабочего уровня перемешивание защитного раствора можно также осуществить путем разведения огня в топке и повышения давления пара до 2-3 ати. Кипячение раствора при указанном давлении осуществляется в течение часа. Некоторое количество образующегося при этом пара выпускается через воздушники в атмосферу. При этом, помимо. осуществления циркуляции жидкости и выравнивания концентрации раствора по всему котлу, достигается также просушка обмуровки. По окончании кипячения топка гасится, давление в котпе снижается и котел доливается до воздушников (включая сухопарник) приготовленным вне котла готовым защитным раствором нужной концентрации. После заполнения котельного агрегата защитным раствором воздушники плотно закрывают и устанавливают заглушки на тех трубопроводах(дренажах), которые не были отглу-шены ранее, так как ими пользовались при заполнении котла и перемешивании защитного раствора. [c.405]

Источник

Все трубопроводы должны иметь дренажи для слива воды после гидравлического испытания и воздушники в верхних точках для удаления газа. В трубопроводах, транспортирующих воду, назначение дренажных линий состоит в опорожнении внутреннего объема трубопровода. Для трубопроводов, транспортирующих пар, дренажи предназначены:

- для контроля пропуска пара через трубопровод;

- для промывки трубопровода;

- для опорожнения от конденсата;

- для пропуска пара и холодного конденсата при прогреве трубопровода;

- для пропуска небольших расходов пара для поддержания высокой температуры в тупиковых участках трубопровода.

Непрерывный отвод конденсата обязателен для паропроводов насыщенного пара и для тупиковых участков паропроводов перегретого пара. Для паровых тепловых сетей непрерывный отвод конденсата в нижних точках трассы обязателен независимо от состояния пара.

Конденсат получается при охлаждении пара и превращении его в воду, что происходит из-за потерь тепла в окружающую среду. На пусковых режимах при первоначальном разогреве паропровода конденсата образуется гораздо больше, чем впоследствии в процессе непрерывной работы паропровода. Конденсат следует отводить как при пуске, так и при непрерывной эксплуатации трубопровода. Слой конденсата в нижней части паропровода может служить причиной гидравлического удара. Скорость движения пара в несколько раз больше скорости конденсата, он двигается со скоростью 20-40 м/с и формирует в трубе волны из конденсата. Любые препятствия, изменяющие направление потока или оказывающие ему высокое гидравлическое сопротивление (фасонные части, запорная арматура), могут быть разрушены этими волнами.

Отвод конденсата на паропроводах рекомендуется:

- в местах окончания прямых участков длиной 30-50 м;

- на участках перед подъемом паропровода и после спуска;

- перед автоматическими клапанами;

- на тупиковых участках.

Схема обвязки дренажа паропровода представлена на рис. 44. Диаметр колена-отстойника должен быть достаточным для полного удаления конденсата. Рекомендуется при условном проходе паропровода равным или меньшем 100 мм диаметр отстойника принимать равным диаметру паропровода. При условном проходе паропровода более 100 мм диаметр колена необходимо делать как минимум равным половине диаметра паропровода.

Отвод конденсата

Во всех нижних точках трубопровода, в которых может накапливаться конденсат или оставаться вода (для трубопроводов питательной воды), должны быть смонтированы дренажные линии. Опорожнение трубопровода должно производиться в специальное технологическое оборудование (расширители дренажа), имеющее устройства для периодического или непрерывного отвода жидкости.

На дренажных линиях должна быть установлена запорная арматура, а при давлении свыше 2,2 МПа – два последовательных вентиля, первый из которых должен использоваться как запорная арматура, второй – как регулирующая. Трубопроводы пара на давление 20 МПа и выше должны обеспечиваться штуцерами с последовательно расположенными запорным и регулирующим вентилями и дроссельной шайбой.

В нижних точках, отключаемых задвижками участков трубопроводов, устраивают спускные штуцера, снабженные запорной арматурой, предназначенные для их опорожнения. Все участки паропроводов с давлением до 2,2 МПа, которые могут быть отключены запорными органами для возможности их прогрева и продувки, должны быть снабжены в концевых точках штуцером с вентилем. В случаях прогрева паропровода в обеих направлениях продувка должна иметься с двух сторон. Устройство дренажей должно предусматривать возможность контроля за их работой во время прогрева трубопровода. Нижние концевые точки паропроводов и нижние точки их изгибов должны снабжаться устройством для продувки.

Для отвода воздуха в верхних точках трубопроводов устанавливают воздушники, которые обеспечивают автоматический отвод воздуха; для ручного отвода возможно использование кранов. Воздушник состоит из корпуса 1 и крышки 2. В корпусе находится поплавок 4, соединенный рычагом 6 с клапаном 7. Клапан при поднятии вверх перекрывает седло 5. Воздушник устанавливается вертикально, при этом входной патрубок 3 должен находиться снизу. Сброс воздуха происходит через верхний патрубок 8.

При пуске трубопровода, когда он не заполнен водой, поплавок воздушника находится в нижнем положении. При этом клапан открыт, и воздух может свободно выходить через седло клапана. Как только корпус воздушника заполняется жидкостью, поплавок всплывает и клапан закрывается. Если в корпус воздушника поступает воздух, поплавок опускается, клапан открывается, воздух сбрасывается. После поступления в корпус воды поплавок всплывает, клапан закрывается, сброс воздуха прекращается.

Воздушник

Для предотвращения образования конденсата и попадания его в прогретые трубопроводы пара протяженность участков воздушников, дренажных и продувочных трубопроводов от штуцера подключения к трубопроводу до запорной арматуры не должна превышать 250-300 мм. Кроме того, воздушники, дренажные линии, линии продувки должны быть тщательно теплоизолированы.

Вернуться к списку

Источник

Трубопроводную арматуру устанавливают в сборе с готовыми узлами трубопроводов. Арматуру больших размеров, предварительно прошедшую ревизию и испытание, устанавливают самостоятельно.

Перед установкой арматуры необходимо вынуть пробки (или снять щитки) и тщательно осмотреть внутреннюю полость, чтобы убедиться, что в ней нет посторонних предметов.

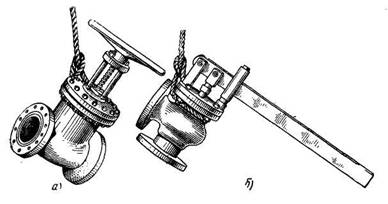

Перед подъемом тяжелую арматуру стропуют (обвязывают) тросом или веревкой (в зависимости от веса), строп надевают на крюк подъемного устройства и затягивают с таким усилием, чтобы арматура при подъеме не выскользнула и не упала. Стропить можно только за корпус или за крышку арматуры (рис. 131). Запрещается стропить за маховик, шпиндель, втулку сальника и другие детали, так как при этом возможно повреждение этих деталей. Чтобы предохранить шпиндель от повреждения, его рекомендуется обернуть тряпками.

Рис. 131. Способы обвязки арматуры при перемещениях:

а – обвязка вентиля, б – обвязка предохранительного клапана

Фланцевую арматуру устанавливают на трубопровод с закрытым затвором.

Во время приварки бесфланцевой арматуры ее затвор следует немного открыть, чтобы предотвратить заклинивание его от нагрева корпуса при сварке. Затвор арматуры надо держать открытым до окончания промывки и продувки трубопровода. Чтобы определить правильное положение арматуры на трубопроводе, руководствуются указателями. На корпусах арматуры направление потока показано стрелкой, отлитой на боковой поверхности корпуса.

Арматуру с условным проходом до 100 мм отдельно не закрепляют.

Тяжелую арматуру, как правило, крепят самостоятельно к строительным или технологическим конструкциям, чтобы не создавать излишней нагрузки на трубопроводы.

Положение осей штурвалов определяется проектом. Если указания отсутствуют, то задвижки и вентили надо установить так, чтобы арматуру было удобно обслуживать. При этом направление закрытия всегда должно быть по часовой стрелке, а направление открытия – против часовой стрелки.

До пуска трубопровода в эксплуатацию смонтированная арматура вентильного типа должна находиться в закрытом состоянии, а кранового типа – в открытом.

Трубопроводную арматуру в зимнее время необходимо хранить в отапливаемом помещении. Если помещение не отапливается, у арматуры следует немного приоткрыть затвор (на пол оборота маховика), чтобы предохранить корпус от разрыва при низкой температуре. При транспортировании арматуры к месту установки маховики рекомендуется снять, а торцовые полости закрыть пробками или деревянными щитками, чтобы предотвратить засорение внутренних плоскостей, и в особенности уплотнительных поверхностей арматуры. Рычажные предохранительные клапаны при транспортировании следует заклинить.

Дренажными устройствами оборудуют трубопроводы, в которых в процессе эксплуатации происходит значительная конденсация паров и скопление жидкости. Жидкость удаляется из трубопровода через спускные штуцера, расположенные в нижних точках каждого, отключаемого задвижками участка. Дренажные трубопроводы выполняют из труб с условным диаметром до 32 мм, в отдельных случаях до 50 мм (при паропроводах большой протяженности и больших диаметров). Чтобы своевременно удалять воду, на паропроводах низкого и среднего давления устанавливают водоотделители и конденсатоотводчики (конденсационные горшки).

Для отвода воздуха во время заполнения водой трубопровода в верхних его точках устанавливают штуцера с краном или вентилем, называемые воздушниками. Количество и размеры штуцеров зависят от протяженности трубопровода, его емкости и конфигурации, а также от принятой схемы заполнения трубопровода водой во время испытания. Размещение штуцеров на трубопроводе должно обеспечивать возможно более полное удаление воздуха, который, создавая воздушные пробки, затрудняет гидравлическое испытание.

На трубопроводах, подвергающихся продувке в процессе эксплуатации и ремонта, устанавливают соответствующие штуцера и продувочные «свечи» с запорными устройствами для подключения линии инертного газа или пара и для выпуска еп> в атмосферу. Места их установки указываются в проектах.

При монтаже технологических трубопроводов для контрольно-измерительных приборов устанавливают отборные устройства – бобышки, штуцера, карманы. Отборные устройства необходимо устанавливать в узлах и элементах трубопроводов при их централизованном изготовлении в условиях трубозаготовительных цехов и мастерских. На месте монтажа производят только проверку правильности их установки.

Штуцера и бобышки должны быть врезаны и вварены так, чтобы их концы не выступали внутрь трубопровода. Гильзы термометров устанавливают в трубопроводах с условным проходом до 200 мм под углом 45° против движения теплоносителя, при больших диаметрах труб – под углом 45-90°. Конец гильзы должен находиться примерно в центре трубы. Диафрагмы расходомеров устанавливают на прямых участках трубопровода после его продувки и промывки. В период монтажа трубопроводов вместо диафрагм надо временно устанавливать монтажные кольца (катушки)-отрезки труб соответствующей ширины.

Регулирующие клапаны устанавливают только на горизонтальных линиях трубопровода, причем шток должен располагаться вертикально (мембранный – головкой вверх). Для возможности проведения ремонта трубопровода в период его эксплуатации в местах установки клапана делают обводную линию с запорным устройством (байпас).

1. Как стропуют арматуру при подъеме?

2. Для чего устанавливают дренажные устройства и воздушники?

3. В чем заключаются особенности установки тяжелой арматуры?

4. Когда необходимо устанавливать отборные устройства для контрольно- измерительных приборов?

Все материалы раздела «Монтаж трубопроводов» :

● Такелажная оснастка и грузоподъемные механизмы

● Производство такелажных работ

● Монтажный инструмент, применяемый при изготовлении и монтаже трубопроводов

● Технология монтажа стальных трубопроводов

● Разбивка трассы трубопровода

● Установка опор, подвесок и опорных конструкций

● Укрупнительная сборка узлов трубопроводов, монтаж компенсаторов

● Установка арматуры, дренажей, воздушников и приборов контроля

● Врезка трубопроводов в действующие трубопроводы, промывка и продувка трубопровода

● Гидравлическое испытание трубопровода

● Пневматическое испытание трубопровода

● Сдача и приемка трубопроводов в эксплуатацию, организация труда

● Правила техники безопасности при монтаже трубопроводов

● Монтаж внутрицеховых трубопроводов

● Монтаж межцеховых трубопроводов

● Монтаж трубопроводов высокого давления

● Монтаж трубопроводов из легированных сталей, а также с внутренним покрытием

● Монтаж трубопроводов из цветных металлов и чугуна

● Монтаж неметаллических трубопроводов

Источник